1、概述

目前多数生活垃圾焚烧发电厂采用常规的烟气净化工艺为:SNCR+石灰乳旋转喷雾半干法脱酸+消石灰干法脱酸+活性炭喷射+布袋除尘器+引风机+烟囱排放。随着各地环保要求的日益严格,针对垃圾焚烧发电产业的排放标准不断提高,特别是一些省份提出的NOx排放限值规定已远低于欧盟工业排放指令(EU2010/75/EC),比如《海南省生活垃圾焚烧污染控制标准(DB46/484-2019)》氮氧化物限值为120mg/m3,垃圾焚烧烟气氮氧化物排放浓度限值低于80~120mg/m3成为趋势。于是更有效率、更适用的烟气脱硫脱硝技术的需求越来越凸显。

各地生活垃圾焚烧烟气排放标准对比

2、SCR脱硝传统技术解决方案

2.1工艺技术

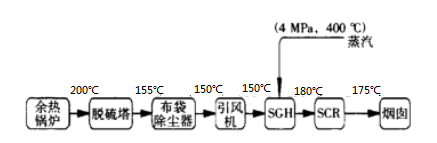

由于垃圾焚烧烟气具有高含尘、强腐蚀的特点,SCR脱硝系统通常必须设置在脱酸除尘系统以后以保证催化剂的正常运。催化剂是SCR脱硝工艺的核心,催化剂的反应温度主要分为高温、中温、中低温、低温。表1为国内外催化剂的主要应用情况:

国内垃圾焚烧发电行业目前使用较多的是低温催化剂,但是由于旋转喷雾半干法脱酸除尘后烟气温度~140℃以下,而低温SCR系统催化剂还原反应的适宜温度为160~180℃,因此须考虑增加烟气再热系统对烟气进行加热。

对有湿法洗涤装置的烟气净化系统,还需要设置一台或两台GGH来回收部分热量,减少加热蒸汽消耗,需要提高的烟气温度仍在30℃左右。由于高压蒸汽可直接用于汽机发电,价值很高,且设备和管路维护要求高、热损很大,这样就大幅度地降低了装置的经济效益水平。

2.2存在的问题

(1)旋转喷雾半干法脱酸除尘后烟气温度约140℃以下,而低温SCR系统催化剂还原反应的适宜温度为160~180℃,因此必须增加烟气再热系统对烟气进行加热,按照烟气温度升高30℃,需消耗蒸汽~130kg/吨垃圾,此部分蒸汽如进入汽轮机发电,按照汽轮机汽耗5kg/(KW·h),此部分可发电26KW·h/t垃圾。由于耗费大量蒸汽,导致运行成本大幅度提高。

(2)旋转喷雾半干法脱酸脱硫精度不高,脱除SO2的效率一般为85%左右,虽然能稳定达到国家标准的要求,但是残余的SO2若在SCR催化剂床层中氧化为SO3,这是非常不利的。因为SO3与烟气中的水以及NH3反应,会生成硫酸铵和硫酸氢铵,这些硫酸盐,尤其是硫酸氢铵是一种粘稠的物质,会造成催化剂腐蚀、堵塞、中毒,缩短催化剂的使用寿命。

3、小苏打干法脱酸技术

3.1工艺技术

此工艺技术采用70目左右的脱硫专用小苏打,经过研磨机研磨成d90=30μm的超细小苏打粉末后,以空气为介质通过气力输送的方式喷射到脱酸塔内与180℃~210℃的高温烟气接触混合,在高温下碳酸氢钠分解生成碳酸钠Na2CO3、H2O和CO2,由于分解时的“爆米花”效应,颗粒表面积再增大4倍以上,成为极为疏松多孔的高活性颗粒,与烟气中的SO2、HCl等各种酸性气体快速反应,脱除率可达到95~99%,反应产物经布袋除尘器除去,净化后的烟气可达到:含尘量≤5mg/m3、SO2≤10mg/m3、HCl≤5mg/m3,温度≥170℃,然后进入SCR脱硝系统。

3.2 技术应用优势

(1)采用小苏打干法脱酸后,进入SCR脱硝系统烟气温度不低于170℃,可满足低温SCR系统催化剂还原反应的*佳温度,不需要额外的蒸汽对其加热升温。

(2)小苏打不仅能够脱除SO2、HCl、HF、HBr等物质,还能有效脱除烟气中已有的SO3,降低了进入SCR脱硝系统SO3的含量,减少了硫酸铵和硫酸氢铵生成量,保证了催化剂寿命,降低了成本。

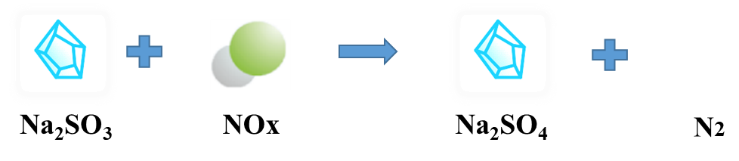

(3)小苏打还具有一定的协同脱硝作用。小苏打与SO2反应生成的亚硫酸钠具有强还原性,可部分与氮氧化物发生氧化还原反应。小苏打的协同脱硝效率约10~20%。

(4)以主流配置的旋转喷雾半干法脱酸来说,脱除SO2、HCl的效率可达到85%~95%,可以稳定达到目前的国家标准要求。当排放浓度进一步降低时,再追求更高的脱酸效率往往带来脱硫剂消耗增加、飞灰产量增加、布袋凝露糊袋风险等系列技术经济问题。此时,采用具有更高活性的小苏打干法脱酸,脱除SO2、HCl的效率可达到95%~99%,取得*佳的整体技术经济效果。

4、结束语

伴随着我国环境治理工作的不断加强,相信在不久的将来,做为本身就是绿色环保工程的生活垃圾焚烧发电行业,烟气排放标准会更加严格,小苏打干法脱酸和SCR脱硝系统会逐渐得到推广应用,技术优势和经济优势将得到进一步发挥。